| Неронов М.А., директор ООО «НПК Промфарм», Рекунков А.Н., технический директор ООО «НПК Промфарм» |

Следуя требованиям рынка, каждый производитель косметики стремится обеспечить качество производимых продуктов.

Процесс выбора конструкции и оснащения реактора для приготовления многокомпонентных продуктов из трудносмешиваемых сред – это всегда долгий и кропотливый труд команды технологов-косметологов и инженеров компании – производителя оборудования.

Результатом такого труда становится проектирование и создание реактора или установки, состоящей из нескольких единиц емкостного оборудования, которая может выполнить весь цикл операций, необходимых для получения готового качественного продукта: загрузку компонентов, нагрев одновременно с перемешиванием, гомогенизацию (диспергирование), дегазацию (выдержку продукта под вакуумом при медленном перемешивании), охлаждение и выгрузку готового продукта. Чем выше уровень автоматизации производства, тем меньше зависимость качества готового продукта от квалификации оператора. При полной автоматизации установки, работающей под управлением контроллера, задача оператора сводится к выбору нужной рецептуры и запуску программы, а вопросы соблюдения технологии уже решают контроллер и исполнительные механизмы реактора.

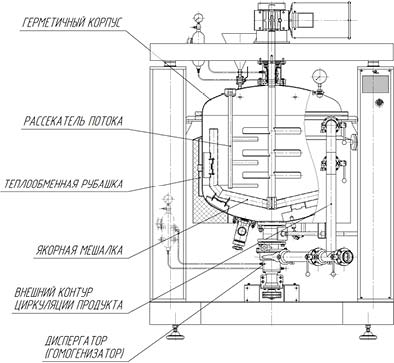

Рис. 1 Реактор с вынесенным гомогенизатором

Опытные технологи знают, что изготовить качественные вязкие продукты (кремы, гели и пасты) можно только в реакторе, оснащенном как минимум следующими опциями:

- гомогенизатор (диспергатор);

- якорная мешалка с плавающими скребками из тефлона;

- рассекатель потока;

- теплообменная рубашка;

- герметичный корпус для работы под вакуумом.

Это самые необходимые опции, но их список может быть существенно расширен.

Основная опция из этого списка, обеспечивающая качество продукта, – гомогенизатор (диспергатор).

Почему мы акцентируем внимание именно на этой опции реактора?

При наличии всего перечисленного, а также других дополнительных мешалок, но без наличия гомогенизатора (диспергатора) получить высокодисперсную эмульсию (суспензию), а следовательно, и качественный продукт, невозможно. В промышленном производстве вязких продуктов гомогенизация (диспергация) – одна из наиболее распространенных операций, предназначенных для получения эмульсий (суспензий) из различных компонентов продукта, которые при других условиях перемешивания качественно не смешиваются.

На сегодняшний день разработано несколько типов гомогенизаторов (диспергаторов), но наибольшее распространение в производстве косметики получили проточные гомогенизаторы (диспергаторы) роторного типа.

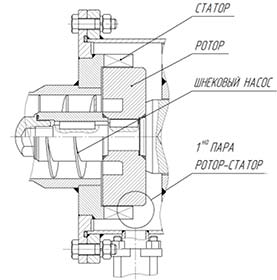

Рис. 2 Гомогенизатор

Что происходит с компонентами продукта, которые под действием разрежения, создаваемого в зоне оси вращения ротора, подаются в корпус роторного гомогенизатора?

Проходя между лопатками ротора и статора, который вращается со скоростью от 2 000 до 10 000 об./мин., компоненты продукта подвергаются высокочастотным пульсациям давления. Возникающие при этом гидродинамические силы дробят шарики жира и других жидкостей на более мелкие. Эта технология основана на принципе гидродинамической кавитации, приводящей к дроблению частиц продукта и разрушению межмолекулярных связей.

При наличии роторного гомогенизатора (с одной парой ротор – статор, зазором между ними 0,5 мм и линейной скоростью в зоне гомогенизации до 30 м/с) дисперсность эмульсии, получаемой в реакторе, находится в диапазоне от 10 до 50 мкм.

Если в составе получаемого продукта есть нерастворимые сыпучие компоненты, реактор нужно оснащать уже не гомогенизатором, а диспергатором, размещаемым вне корпуса реактора во внешнем контуре циркуляции компонентов продукта.

Роторный диспергатор, как правило, состоит из двух ступеней.

Первая ступень представляет собой шнековый насос для нагнетания компонентов продукта во вторую ступень, которая является основной частью диспергатора.

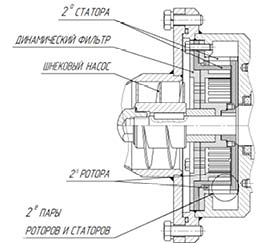

Рис. 3 Диспергатор

Вторая ступень состоит из динамического фильтра, двух роторов и двух статоров. Зазор между роторами и статорами составляет примерно 0,15 мм. Динамический фильтр представляет собой два диска с отверстиями, один из которых неподвижен, а второй вращается. Компоненты продукта под давлением, создаваемым шнековым насосом, проходят через динамический фильтр два ротора и два статора и по внешнему контуру циркуляции поступают в корпус реактора.

При наличии диспергатора такой конструкции размер частиц, получаемых после диспергирования, находится в диапазоне: для эмульсии – 2–10 мкм, для суспензии – 15–80 мкм.

Принцип работы диспергатора, так же как и гомогенизатора, основан на принципе гидродинамической кавитации. За счет более сложной конструкции, двух пар (в данном примере) ротор – статор и существенно меньших зазоров между ними эффективность диспергатора выше, о чем говорят более высокие показатели дисперсности получаемых частиц.

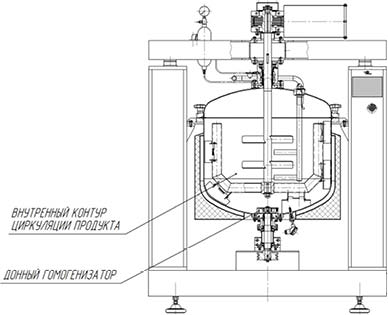

Рис. 4 Реактор со встроенным гомогенизатором

Нужно понимать, что диспергатор – не мельница и его назначение – не размалывание нерастворимых частиц продукта, а восстановление дисперсности микронизированных порошков (разрушение конгрементов) нерастворимых порошков, входящих в состав компонентов продукта. В ходе транспортировки и хранения порошки могут слеживаться с образованием конгрементов размерами до 1000 мкм. При обработке компонентов продукта диспергатором происходит восстановление дисперсности порошков и гомогенизация продукта с получением параметров частиц, указанных выше. То есть диспергатор выполняет одновременно функции диспергатора и гомогенизатора.

Величина дисперсности получаемого в реакторе продукта зависит от линейной скорости в зоне гомогенизации (диспергации), температуры продукта, его свойств и времени обработки.

Если диспергатор применяют для получения дисперсии из немикронизированных порошков, зазоры между роторами и статорами увеличиваются за счет износа (механического воздействия твердых частиц порошка), и эффективность его работы снижается.

Два типа размещения гомогенизатора в реакторе:

- встроенный в днище корпуса (внутренний контур циркуляции продукта);

- размещенный вне корпуса в составе внешнего контура циркуляции продукта.

Предпочтительнее второй тип конструкции.

Наличие внешнего контура циркуляции имеет ряд преимуществ.

1. Гарантия гомогенизации (диспергации) 100% компонентов продукта.

2. Удобный и быстрый ввод жидких и сыпучих компонентов в корпус реактора в ходе приготовления продукта без открытия люка и разгерметизации корпуса реактора. При этом компоненты вводятся через воронку в первую ступень гомогенизатора (диспергатора), проходят вторую и по контуру циркуляции поступают в корпус реактора непосредственно ниже уровня продукта в корпусе реактора.

При размещении гомогенизатора во внешнем контуре циркуляции он также должен состоять из двух ступеней по аналогии с диспергатором.

3. Мойка внутренней поверхности крышки реактора с использованием моечных головок, размещенных в крышке, может производиться без использования внешней СИП-мойки. В этом случае корпус реактора используется в качестве накопительной емкости СИП-мойки, а гомогенизатор (диспергатор) выполняет роль насоса, подающего моющий раствор в коллектор моющих головок. При этом внешний контур циркуляции продукта дополнительным патрубком соединяется с коллектором моечных головок.

4. Указанные конструктивные особенности позволяют уменьшить время приготовления продукта, время мойки корпуса реактора после приготовления очередной серии продукта, за счет чего удается увеличить производительность реактора по сравнению с реактором того же объема с внутренним контуром циркуляции продукта.

При выборе реактора нужно понимать, что каждая такая установка индивидуальна и должна соответствовать требованиям технологии компании. Реактор нужно оснастить необходимыми опциями, датчиками с требуемым уровнем автоматизации. Выбор необходимых конструктивных элементов реактора лежит обычно на технологе производства, который решает, какими опциями нужно оснастить реактор для каждой группы производимых продуктов.

А компании – производители емкостного оборудования помогут выбрать оптимальный вариант комплектации под имеющуюся технологию.

| Источник: #Сп.2 (219) Тематический спецвыпуск 2019 |