At an industrial scale, efficient mixing can be difficult to achieve. A great deal of engineering effort goes into designing and improving mixing processes. Mixing applications that don’t require a very high degree of pulverization but still need to disperse one material into the other efficiently will use impellers that provide some of both shear (turbulence) and movement. There are radial and axial flow type impellers (turbines), mixing propellers, hydrofoils, anchor which could be used for this purposes. Also called agitator blades, each mixing impeller type converts the energy given to it in a different way. A hydrofoil converts most of the energy into motion of the product and very little into shear. A three bladed propeller will convert more of the energy into shear than the hydrofoil but still mostly produces motion. The axial flow turbines and radial flow turbines devote a higher ratio to shear and a dispersion blade is almost completely devoted to shear production. Mechanical considerations may also affect the agitator blade selection as in the case of a folding impeller being utilized to fit into a tank through a small aperture.

Для приготовления суспензий, эмульсий и однородных физических смесей в химической промышленности широко применяют процессы перемешивания. Наиболее распространенный способ перемешивания в жидких средах – механическое перемешивание. Его применяют для приготовления суспензий, взвесей, растворов, реагентов и эмульсий с целью гомогенизирования, суспендирования, растворения, смешения, взмучивания и т.п. Для всего этого используют механические мешалки, которые применяются для перемешивания жидких сред, пастообразных, тестообразных и сыпучих материалов. Когда обычное перемешивание не дает желаемого результата, например при изготовлении тонких эмульсий и суспензий, применяют диспергаторы, в которых, благодаря встроенной системе «ротор-статор», обеспечивается высокая скорость циркуляции продукта и хорошее качество диспергирования при относительно низком потреблении электроэнергии. Механические мешалки в настоящее время – это наиболее распространенные перемешивающие устройства в химической промышленности, о них мы и поговорим в этой статье.

Мешалки применяют не только на производстве, но и в лабораториях. Лабораторное оборудование рассчитано на меньшие объемы, но принципы работы те же. Перемешивающие устройства, сконструированные для обработки небольших количеств продукта, идеальны для разработки новых рецептур. Они обеспечивают возможность безпроблемного масштабирования производства и перенос рецептур и отработанных технологий из лаборатории в производство. Произведя небольшую партию продукта на пилотном оборудовании, можно определить, будет ли продукт принят на рынке, выявить потребность в исходном сырье, добавках, рассчитать расход электроэнергии и запланировать производительность будущих индустриальных установок. Самая простая мешалка состоит, как правило, из трех основных частей, это – двигатель, вал и импеллер с лопастями различного профиля, формы и угла наклона.

По устройству лопастей мешалки разделяются на лопастные, пропеллерные, турбинные, специальные (якорные, рамные, барабанные и др.). По исполнению мешалки могут быть вертикальными, боковыми, донными, погружными. Мешалка может приводиться в движение электродвигателем или пневмодвигателем. По скорости вращения мешалки разделяют на быстроходные (пропеллерные, турбинные, лопастные, фрезерные) и тихоходные (не более 1 об/сек – рамные, якорные, шнековые, спиральные, ленточные, листовые, лопастные). В зависимости от того, какой поток образуют мешалки в емкости или аппаратах, их можно разделить на мешалки, создающие тангенциальное, радиальное, аксиальное и смешанное течения. На практике в большинстве случаев имеет место смешанное течение жидкости, которое является результатом сложения потоков двух или даже трех основных типов. Поэтому сосредоточимся на классификации мешалок, в зависимости от устройства лопастей и попробуем рассмотреть их основные плюсы и минусы.

Лопастные мешалки

Лопастная мешалка (рис. 1) – это механизм, состоящий из двух и более числа лопастей, прямоугольной формы. Импеллер с лопастями крепится на вращающемся валу, вертикальном или наклонном. К лопастным мешалкам специального назначения так же относятся рамные (якорные) и листовые мешалки. Среди основных достоинств мешалок лопастного типа следует назвать относительно небольшую стоимость изготовления и несложность конструкции, удобство и простоту в обслуживании. Частота кружения подобных мешалок колеблется от 18 до 80 об/мин; при повышении частоты вращения выше указанной результативность перемешивания резко уменьшается и растет расход энергии.

Рисунок 1. Лопастная мешалка

Недостаток лопастных мешалок – это слабый осевой поток, который не обеспечивает полного перемешивания всего объема жидкости в емкости или аппарате. Из-за незначительного создания осевого потока, лопастная мешалка перемешивает в основном те слои жидкости, которые расположены вблизи от лопастей мешалки. В объеме перемешиваемой жидкости развитие турбулентности происходит медленно и циркуляция жидкости невелика. Поэтому лопастные мешалки рекомендуется использовать для перемешивания низковязких жидкостей до 100 сПз, они непригодны для перемешивания легко расслаивающихся веществ.

Итак, основным недостатком лопастных мешалок является то, что при их использовании развитие турбулентного движения во всем объеме жидкости происходит очень медленно и циркуляция ничтожна. При использовании лопастных мешалок в перемешиваемой жидкости также наблюдается значительный градиент концентрации. Вихревое движение жидкость приобретает при установке в сосуде с мешалкой отражательных перегородок в виде вертикально поставленных полос. При обтекании жидкостью перегородок за ними образуется зона пониженного давления, в которой возникают вихри. При возрастании числа оборотов вихри отрываются от перегородок и движутся в направлении вращения лопасти. В случае дальнейшего увеличения числа оборотов возникает беспорядочное вихревое движение жидкости, при этом вихри соударяются друг с другом по всему объему жидкости. В этих условиях достигается высокая равномерность и интенсивность перемешивания. В то же время при наличии перегородок, препятствующих вращению всей массы жидкости, резко снижается глубина воронки. Обычно достаточно четырех симметрично установленных радиальных перегородок для улучшения перемешивания. Однако с установкой перегородок возрастает расход энергии на перемешивание.

Также несколько улучшает положение наклон лопастей на 30 и даже 45 ° к оси вала. В результате повышается аксиальное движение жидкости и достигается снижение градиента концентрации в ней, хотя полностью концентрационный градиент не устраняется. Мешалка с наклонными лопастями способна удерживать во взвешенном состоянии частицы, скорость осаждения которых невелика, а также пригодна для перемешивания в случае медленно протекающих химических реакций. Установлено, что в производственных условиях лопастные мешалки всегда обходятся дороже в тех случаях, когда для достижения требуемого технологического эффекта необходим осевой поток. Лопастная мешалка с наклоном лопасти 45 ° при образовании суспензий вызывает в перемешиваемой системе такое же действие, как и пропеллер того же диаметра, но требует при этом втрое больших затрат времени и увеличенного на 25% расхода мощности. Основные области применения лопастных мешалок:

- перемешивание жидкостей небольшой вязкости;

- растворение и суспендирование твердых веществ;

- грубое смешение жидкостей.

Как уже говорилось, лопастные мешалки простого типа наиболее эффективны при перемешивании маловязких сред (до 100 сПз). Для перемешивания жидкостей с вязкостью свыше 2500 сПз более пригодны рамные мешалки или лопастные мешалки в сосудах с отражательными перегородками. В указанных областях применения лопастные мешалки обеспечивают хорошее перемешивание при небольшом расходе энергии. Лопастные мешалки непригодны для быстрого растворения, тонкого диспергирования, а также для получения суспензий, содержащих твердую фазу большой плотности. Для лучшего перемешивания всего объема жидкости в сосуде на валу устанавливают несколько пар горизонтальных лопастей, т.е. применяют многолопастные (трех, четырех), а также рамные мешалки, состоящие из нескольких горизонтальных и вертикальных, а иногда и наклонных плоских лопастей (см. ниже).

Пропеллерная мешалка

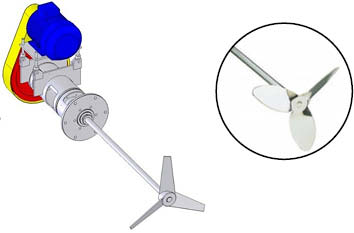

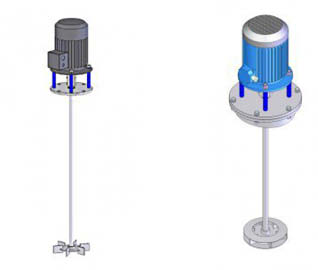

Рабочей частью пропеллерной мешалки является импеллер, лопасти которого изогнуты по профилю гребного винта, т.е. с постепенно меняющимся наклоном, почти от 0° у оси до 90° на конце лопасти (рис. 2). Вращаясь в жидкости, лопасти действуют наподобие винта, а жидкость, окружающая пропеллер, как бы является гайкой и перемещается в направлении оси мешалки. Это осевое движение складывается с круговым перемещением жидкости, благодаря чему возникает ее винтовое движение. Если винтовая поверхность пропеллера правая, а вращение его происходит по часовой стрелке, то осевое движение жидкости направлено вверх.

Рисунок 2. Пропеллерная мешалка

Пропеллер имеет обычно три лопасти, причем на вертикальном валу, в зависимости от высоты слоя жидкости, устанавливают один или несколько пропеллеров. К существенным преимуществам пропеллерных мешалок относятся значительная величина аксиальной составляющей вызываемого ими потока и большой насосный эффект, что позволяет существенно сократить продолжительность перемешивания.

Шаг винта является специфической геометрической характеристикой пропеллерных мешалок. Шагом винта называется расстояние между двумя соседними вершинами винтовой линии, находящимися на образующей цилиндра. Эта величина не может быть непосредственно измерена и ее рассчитывают по уравнению. При большем шаге будет больше насосное, а, следовательно, и перемешивающее действие, но одновременно возрастает потребление энергии.

Более обтекаемая форма импеллера пропеллерной мешалки, при одинаковом числе Рейнольдса, потребляет меньше мощности, чем мешалка иного вида. Пропеллерные мешалки работают без передачи на оборотах электродвигателя, что обеспечивает значительное сокращение потерь механической энергии. Скорость вращения пропеллера составляет 160–1000 об/мин. Диаметр винта обычно составляет 0,25–0,33 диаметра аппарата. Для энергичной циркуляции суспензии пропеллерная мешалка должна делать не менее чем 400 об/мин. При перемешивании вязких жидкостей, а также суспензий и эмульсий, образующих пену, число оборотов уменьшают до 150 об/мин. При высоких скоростях пропеллер может обнажиться вследствие образования воронки. Это можно предотвратить: 1) смещением пропеллера по отношению к оси аппарата на 1/4 его диаметра; 2) наклоном оси пропеллера к оси аппарата на 10–20°; 3) радиальной установкой нескольких пластин по образующим аппарата.

Эффективность пропеллерной мешалки значительно зависит не только от расположения в емкости или аппарате самой мешалки, но и от формы емкости или аппарата. Пропеллерная мешалка намного более эффективно применяется в емкости или аппарате цилиндрической формы с выпуклым дном. Установка пропеллерной мешалки в прямоугольном или квадратном баке, в емкости и аппарате с плоским либо вогнутым дном приводит к тому, что интенсивность перемешивания падает из-за образования застойных зон. В емкости с коническим дном существует оптимальная высота установки пропеллерных мешалок, которая выбирается экспериментально.

Когда требуется направленная циркуляция жидкости внутри аппарата, пропеллер помещают в неподвижную направляющую трубу – диффузор. Диффузор представляет собой цилиндрический стакан без днищ с ножками и тремя выступами для центровки по бокам. Диффузор может быть как стеклянным, так и полимерным. При отсутствии диффузора и использовании большого числа оборотов вращения пропеллерной мешалки в емкости или аппарате целесообразно и эффективно устанавливать отражательные перегородки. В горизонтальных мешалках больших объемов устанавливают два пропеллера и более, причем потоки жидкости, образуемые ими, для лучшего перемешивания должны быть обращены один к другому.

Переносные пропеллерные мешалки представляют собой обычные пропеллерные мешалки, большей частью двухрядные, снабженные струбциной, с помощью которой перемешивающее устройство закрепляется на краю емкости так, что вал может быть расположен вертикально или наклонно. Применяются, в большинстве случаев для перемешивания небольших объемов в полузаводских условиях. Пропеллерные мешалки особенно пригодны для этой цели, так как обладают большим насосным действием. Как правило, переносные мешалки устанавливают эксцентрично, так что отпадает надобность в отражательных перегодках. Сегодня пропеллерные мешалки поставляются с коробками скоростей, позволяющими изменять число оборотов, что еще более облегчает их применение в полупроизводственных условиях.

Пропеллерные мешалки применяются главным образом для следующих целей:

- интенсивного перемешивания маловязких жидкостей;

- приготовления суспензий и эмульсий;

- взмучивания осадков, содержащих до 10% твердой фазы, состоящей из частиц размером до 0,15 мм.

Пропеллерные мешалки пригодны для проведения непрерывных процессов. Однако они неприменимы для гомогенного смешивания и для смешивания вязких жидкостей (более 6000 сПз), а также для смешивания жидкостей с твердыми веществами большой плотности, для образования суспензий легко осаждающихся частиц, для растворения плохо растворяющихся веществ и для абсорбции газа.

Таким образом, основными достоинствами пропеллерной мешалки являются: высокая интенсивность перемешивания и умеренный расход электроэнергии, даже при значительном числе оборотов. Главные недостатки – малая эффективность при перемешивании вязкой жидкости и ограниченный объем интенсивно перемешиваемой жидкости. Кроме того, пропеллерная мешалка имеет более сложную конструкцию, чем лопастная, и значит дороже в изготовлении. Установка и проектирование пропеллерных мешалок требуют очень тщательных расчетов, вычерчивания и изготовления модели, а также проверки качества отливки, что весьма увеличивает накладные расходы.

Турбинная мешалка

Турбинные мешалки бывают двух типов: открытые и закрытые. Импеллер турбинной мешалки имеет форму колеса водяной турбины с наклонными, плоскими или особой формы лопатками, закрепленными на валу (рис. 3). В емкостях и аппаратах с турбинной мешалкой возникает, как правило, радиальный поток жидкости. Если турбинная мешалка работает на больших оборотах, то вероятно возникновение кругового (тангенциального) течения жидкости в емкости или аппарате, в результате чего образуется воронка. В таком случае в емкости или аппарате на небольшом расстоянии от стенок устанавливаются отражательные перегородки, чтобы исключить застойные зоны при перемешивании или диспергировании. Закрытые турбинные мешалки, образуют намного более выраженный радиальный поток, чем открытые турбинные мешалки. Если необходимо создать четко выраженный радиальный поток, кроме колеса (импеллера) устанавливают направляющий аппарат (статор). Статор обеспечивает получение строго радиального течения жидкости от мешалки и препятствует возникновению центральной воронки в аппаратах с турбинными мешалками.

Рисунок 3. Открытая (слева) и закрытая мешалки турбинного типа

Открытые турбинные мешалки представляют собой, по существу, усовершенствованную конструкцию простых лопастных мешалок. Вращение нескольких лопастей, расположенных под углом к вертикальной плоскости, создает наряду с радиальными потоками осевые потоки жидкости, что способствует интенсивному перемешиванию ее в больших объемах. Интенсивность перемешивания возрастает при установке в сосуде отражательных перегородок.

Закрытые турбинные мешалки обычно устанавливают внутри направляющего аппарата, который представляет собой неподвижное кольцо с лопатками, изогнутыми под углом 45–90°. Закрытые турбинные мешалки создают преимущественно радиальные потоки жидкости при небольшой затрате кинетической энергии. Образующиеся радиальные потоки жидкости обладают достаточно большой скоростью и распространяются по всему сечению аппарата, достигая наиболее удаленных его точек. Жидкость входит в мешалку через центральное отверстие и выходит по касательной к колесу. В колесе жидкость плавно меняет направление от вертикального (по оси) до горизонтального (по радиусу) и выбрасывается из колеса с большой скоростью. При таком направленном и многократно повторяющемся в единицу времени движении жидкости достигается быстрое и эффективное перемешивание ее во всем объеме сосуда. Для улучшения и ускорения перемешивания (что особенно важно в аппаратах непрерывного действия) применяют турбинные мешалки с лопастями или колесами, расположенными на различной высоте.

Турбинные закрытые и открытые мешалки работают при 100 – 350 об/мин и производят интенсивное перемешивание всего объема жидкости, находящегося в емкости или аппарате. Потребляемая мощность турбинных мешалок, работающих в емкостях и аппаратах при турбулентном режиме перемешивания и отражательными перегородками, не зависит от вязкости перемешиваемой среды. Мешалки данного типа могут быть использованы для продукта, вязкость которого изменяется во время перемешивания. Форма лопаток турбинной мешалки определяется характером перемешиваемой жидкости и целью перемешивания. Для обычных жидких смесей целесообразно использовать мешалки с ровными прямыми лопатками. Если нужно повысить насосное действие, применяют наклонные лопатки. Лопатки, наклоненные против вращения, выгодны при перемешивании смеси вязких веществ, профилирование лопаток и их кривизна влияют на условия стекания жидкости с мешалки, а, следовательно, на передачу энергии от мешалки к жидкости.

Турбинные мешалки применяют в самых различных случаях перемешивания, например для образования взвесей, растворения, проведения химических реакций, абсорбции газов и интенсификации теплопередачи. Менее часто их используют для перемешивания паст и тестообразных материалов. Для перемешивания в очень больших емкостях они, однако, менее выгодны, чем пропеллерные мешалки и сопла. Основными областями применения турбинных мешалок являются:

- интенсивное перемешивание и смешивание жидкостей различной вязкости, которая может изменяться в широких пределах (мешалки открытого типа до 105 спз, мешалки закрытого типа до 5 • 105 спз);

- тонкое диспергирование и быстрое растворение;

- взмучивание осадков в жидкостях, содержащих 60% и более твердой фазы (для открытых мешалок – до 60%); допустимые размеры твердых частиц: до 1,5 мм для открытых мешалок, до 25 мм для закрытых мешалок.

Достоинствами турбинных мешалок являются быстрота перемешивания и растворения, эффективное перемешивание вязких жидкостей и пригодность для непрерывных процессов. Турбинные мешалки можно применять при широком изменении вязкости и плотностей перемешиваемых смесей. Верхний предел вязкости жидкостей, перемешивание которых возможно с помощью турбинных мешалок, точно не установлен. При этом при работе в турбулентном режиме потребление энергии почти не меняется в очень широком диапазоне вязкостей. Таким образом, турбинные мешалки могут применяться для смесей, вязкость которых изменяется во время перемешивания. Недостатком турбинных мешалок можно считать сравнительную сложность и высокую стоимость изготовления.

В последнее время, аналогично переносным пропеллерным мешалкам, изготавливают переносные турбинные мешалки. Они снабжены устройствами для закрепления на краю сосуда и устанавливаются в большинстве случаев эксцентрично. Вал переносной турбинной мешалки, как правило, располагают вертикально, что более всего отвечает характеру потока жидкости, создаваемого мешалкой.

Специальные мешалки

Якорные или рамные мешалки с лопастямии, изогнутыми по форме стенок и днища сосуда, рассматриваются как одна из разновидностей лопастных мешалок и используются для перемешивания вязких жидкостей и пастообразных материалов (рис 4). Якорные и рамные мешалки, форма которых близка к внутренней форме и диаметру емкости или аппарата, очищают стенки аппаратов от налипающего на них материала, благодаря чему улучшается теплообмен и предотвращаются местные перегревы перемешиваемых веществ. Они отличаются прочностью и пригодны для перемешивания вязких жидкостей, а также для перемешивания низковязких жидкостей в емкостях, обогреваемых с помощью рубашек обогрева или змеевиков, когда возможно выпадение осадков или налипание на обогреваемые стенки емкости или аппарата продукта перемешивания. В этих случаях используются якорная или рамная мешалки, чтобы края и нижняя сторона мешалки очищали стенки и дно аппарата от осевших продуктов перемешивания. Как правило, эти мешалки приводятся во вращение мотором-редуктором с небольшой скоростью, например 15–40 оборотов в минуту.

Рисунок 4. Якорная (слева) и рамная мешалки

Листовая мешалка состоит из лопасти приблизительно квадратной формы, закрепленной на вертикальном валу (рис 5). Эти мешалки особенно пригодны для процессов, требующих равномерного распределения вещества в объеме, например для растворения, разбавления или проведения химических реакций. Листовые мешалки по типу вызываемого ими потока иногда относят к турбинным мешалкам без статора. Кроме чисто тангенциального потока, который является преобладающим, верхней и нижней гранями мешалки создаются вихревые потоки, подобно потокам, образующимся при перемешивании лопастной мешалкой.

Рисунок 5. Листовая мешалка

При большом числе оборотов тангенциальный поток переходит в радиальный. Имеются очень простые конструкции листовых мешалок, применяющихся в разных областях промышленности. Особенно широко их используют для ускорения химических реакций, растворения и процессов, протекающих при теплообмене. Создание струй в жидкости, способствующих растворению, может быть достигнуто за счет сверления отверстий в лопасти мешалки.

Листовые мешалки очень прочны и пригодны для перемешивания в тяжелых условиях, но не подходят для перемешивания суспензий и вязких смесей.

Барабанная мешалка представляет собой лопастной барабан в виде так называемого беличьего колеса (рис 6). Мешалки этой конструкции создают большую подъемную силу и потому весьма эффективны при проведении реакций между газом и жидкостью, а также при получении эмульсий, обработке быстро расслаивающихся суспензий и взмучивании тяжелых осадков. Рекомендуемые условия применения барабанных мешалок: отношение диаметра барабана к диаметру сосуда от 1:4 до 1:6, отношение высоты жидкости к диаметру барабана не менее 10.

Рисунок 6. Барабанная мешалка

Маятниковые мешалки. Механические мешалки, как правило, жестко закрепляются на крышке или на краю емкости. Однако если необходимо, чтобы поток жидкости, вызываемый мешалкой, достигал мест за какой-либо перегородкой или если нужно защитить мешалку от повреждений при ударах о куски загруженного материала, ее закрепляют на упругой подкладке, которая допускает некоторую свободу движения мешалки в емкости. Для этого опору обычной пропеллерной мешалки с электродвигателем устанавливают на резиновой подкладке, закрепляя ее на крышке емкости. Таким образом, мешалка получает возможность двигаться в сосуде в пределах упругости этой подкладки, и, кроме вращательного, совершает также колебательное движение. Иногда вместо резиновой подкладки применяют пружины, на которые крепят опору с передачей, электродвигателем и мешалкой. В обоих случаях упругость подкладки нужно рассчитывать так, чтобы мешалка не могла ударяться о стенки сосуда. .

Выбор мешалки

Выбор того или иного типа мешалки определяется целевым назначением перемешивающих устройств и конкретными условиями протекания процесса. Какие-либо четкие рекомендации по этому вопросу не могут быть сформулированы. Поэтому при выборе того или иного типа перемешивающих устройств можно использовать ориентировочные характеристики условий целесообразного применения различных типов мешалок, приведенные в таблице 1.

Таблица 1. Ориентировочные характеристики для выбора мешалки (по Ф. Стренк Перемешивание и аппараты с мешалками. – «Химия», 1975. -384 с.)

|

Тип мешалок |

Объем жидкости, перемешиваемой одной мешалкой, м3 |

Содержание твердой фазы при суспенди ровании, % |

Динамическая вязкость перемешиваемой жидкости, кг/(м*с) |

Окружная скорость мешалки, м/с |

Частота вращения мешалки |

|---|---|---|---|---|---|

|

Лопастные |

До 1,5 |

До 5 |

До 0,01 |

До 1,7–5,0 |

0,3–1,35 |

|

Пропеллерные |

До 4,0 |

До 10 |

До 0,06 |

До 4,5–17,0 |

8,5–20,0 |

|

Турбинные: |

|||||

|

– Открытые |

До 10,0 |

До 60 |

До 1,00 |

До 1,8–13,0 |

0,7–10,0 |

|

– Закрытые |

До 20,0 |

До 60 и больше |

До 5,00 |

До 2,1–8,0 |

1,7–6,0 |

|

Специальные |

До 20,0 |

До 75 |

До 5,00 |

До 6,0–30,0 |

1,7–25,0 |

Статью подготовила В. Аверьянова